前回に続いて、

【実測シリーズ】Surfgauge 試作室_ハンディな ポータブル レオメータ

にて紹介した、ハンディレオメータの測定事例を紹介いたします。

レオメータによる動的粘弾性の測定は、上記での投稿でお見せした動画のように、

正弦振動により、材料にひずみを与えます。

一般にレオメータは、この振動の振幅と、周波数を変化させることができます。

そこで、レオメータの主な測定と評価方法は、以下のようなものがあります。

1)振動の周波数を固定し、振幅を、小から大へ変化させていくことで、主に、

降伏点前と、後での材料の応答性の変化を観察する。

2)周波数も、振幅も固定で、時間の経過に伴う材料の変化を観察する。

前回投稿の、接着剤の硬化過程の観察がこれにあたります。

3)周波数も、振幅も固定で、温度を変化させたときの材料の変化を観察する。

4)振幅を固定し、周波数を変化させることで、材料の緩和挙動を観察する。

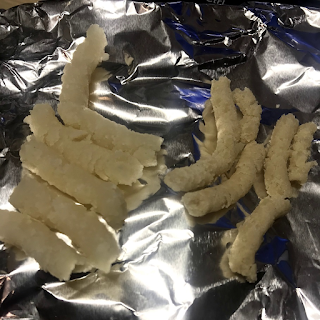

まずこちらの動画をご覧ください。

前者は、まさに固体的な挙動であり、後者は、液体的な挙動です。

この様子を、レオメータの測定でどのように表現できるのか。

この時、材料の、緩やかな動きへの応答性と、素早い動きへの応答性を見るため

に、上記、4)の測定方式を試してみます。

結果は、以下の通りです。

横軸 :周波数 [Hz]

左縦軸:貯蔵・損失弾性率 [KPa]

右縦軸:位相差 [°]

赤曲線:貯蔵弾性率、青曲線:損失弾性率、黄曲線:位相差

低周波数から高周波数に向かって、弾性率が文字通り、けた違いに増加している

ことがわかります。

つまり、かたくなっているということになります。

実際、シリパテをゆっくり引っぱったときは、力を必要とせず、抵抗感なく

引っぱることができました。

一方で、素早く引っぱるときは、手に力が入り、抵抗感も感じました。

過去の投稿でも書きましたが、

かたい = 固体、やわらかい = 液体

は、必ずしも成立しないことがあります。

では、タラーっと垂れる流体的な挙動と、断面が平らで、エッジがっている

という固体的な挙動については、このデータからどのように見ることができる

のでしょうか。

もう少し高周波数まで測定を行えばよかったのですが、いずれにしましても、

グラフからは、高周波数に行くほど貯蔵弾性率の支配性が増し、つまり固体的な

応答をしていることがわかり、

低周波数に行くほど、損失弾性率の支配性が大きく増していっている、つまり

液体的な応答をしていることがわかります。

ここで、このグラフの横軸は周波数、つまりは速度ということになるため、その

逆数は時間になります。

与えているひずみ(振幅)が一定であれば、弾性率の変化は、応力の変化という

ことになりますので、この弾性率のグラフは、緩和曲線とみることができます。

緩和している状態とは、貯蔵成分が限りなく消失している状態といえます。

通常の応力緩和試験では、応力の抜け具合はわかりますが、貯蔵成分の残留に

ついては、明確にはわかりません。

動的粘弾性測定を用いれば、損失成分と、貯蔵成分の値を比較したり、位相差の

値から、これがわかります。

また、ある時間における緩和状態を知りたい場合、通常の応力緩和試験では、

短時間から通貫して、その時間まで緩和試験を行わなくてはなりませんが、

動的粘弾性を用いれば、その時間の逆数となる周期、一点を測定すればよいと

言えます。

なお、緩和については、過去の投稿、

などをご参照ください。

動的粘弾性測定の、情報量が多く、興味深い一面が見れたように思いますが、

いかがでしたでしょうか。

ここまで読んでいただき、ありがとうございます。